Технология электромагнитного воздействия на расплав алюминия

Технология электромагнитного воздействия на расплав алюминия. Электромагнитное перемешивание расплава алюминия получило практическое распространение, поскольку позволяет существенно повысить производительность плавильно-литейного оборудования, уменьшить его энергопотребление, увеличить выход годного и улучшить физико-механические свойства металла. Именно поэтому технология ЭМП на сегодняшний день стала общепризнанной. По всему миру установлено более 500 устройств ЭМП. Известно несколько способов и устройств ЭМП, в разной степени эффективно выполняющих задачу перемешивания расплава без разрушения оксидной пленки на поверхности ванны. Перспективным можно считать технический замысел компании АВВ, по которому перемешивание расплава выполняют двумя частями разнесенного в пространстве индуктора бегущего магнитного поля. В случае одного индуктора, размещенного с одной стороны ванны при большом соотношении зеркала расплава к его глубине эффективное перемешивание выполнить сложно. Система на основе двух индукторов позволяет реализовать более гибкую систему управления гидродинамическими потоками металла по объему ванны для устранения “мертвых” зон и интенсификации технологических процессов. Вместе с тем, учитывая стоимость одного комплекса электромагнитного перемешивания (от 400 тысяч долларов США), использование на одном миксере двух систем ЭМП представляется сомнительным. Это весьма дорого не только для предприятий вторичной переработки алюминия, но даже для предприятий, производящих первичный алюминий, где имеет место более высокая окупаемость инвестиций. Поэтому, несмотря на дату приоритета 25 апреля 1995 года, не замечено публикаций о применении двух электромагнитных перемешивателей на одном агрегате. Чаще встречается противоположная ситуация, когда устанавливают одно нестационарное устройство ЭМП на две и более печи, с устройством подъема и перемещения. Радикального изменения ситуации можно достичь снижением стоимости комплексов электромагнитного перемешивания по сравнению с представленными на рынке. При двукратном снижении цены на комплекс электромагнитного перемешивания (индуктор; частотный преобразователь; пульт управления с АСУ ТП; техническая документация; инжиниринг и сервис) можно всерьез рассматривать возможность применения нескольких устройств ЭМП на одном агрегате. Ниже изложен подход к поиску экономически обоснованного применения электромагнитных перемешивателей, а кроме того, поставлена задача развития идеи использования двух и более устройств ЭМП. Такой вариант пригоден для уменьшения “мертвых” зон в ванне с расплавом, путем создания системы взаимосвязанных и независимых (по электропитанию, но не по МГД-течениям) индукторов. Применение пары индукторов служит повышению эффективности растворения загрузки и лучшей гомогенизации расплава по температуре и химическому составу. Этот замысел реализован исходя из следующих соображений.

В исходном состоянии с пространственным разделением в печи двух зон – загрузки (лом, шихта, легирующие добавки) и расплава изначально наблюдается крайняя степень неравномерности (анизотропии) состава в объеме ванны. При растворении твердой загрузки в жидких металлах выделяют две стадии. Первая – это межфазное взаимодействие, при котором происходит “разрыв” металлических связей, удерживающих поверхностный атом в “пограничном слое” с его соседями в твердом металле и одновременное образование связей между атомами растворяемого и растворителя (сольватация). Вторая – диффузия атомов растворенного вещества через “пограничный слой” по всему объему ванны с расплавом (растворителем). Определяющей кинетику процесса, считают более медленную – вторую стадию, продолжительность которой в первую очередь определяет производительность агрегата. Таким образом, необходимо создать такие условия, при которых в начальный период ускоренно растворяется твердая загрузка, а затем атомы веществ раствора быстро и равномерно распределяются по всему объему жидкого металла. Такая логика диктует применение двух независимых режимов. Первый для растворения загрузки – линейный (ламинарный в основном объеме ванны, с возможностью перехода в турбулентный режим на границе твердой загрузки и растворителя). Второй режим, необходимый для гомогенизации расплава – нелинейный, турбулентный, происходящий в основном объеме ванны.

Известно, что скорость растворения алюминия прямо пропорциональна коэффициенту диффузии вещества, обратно пропорциональна вязкости раствора и возрастает с ростом скорости движения жидкости. При увеличении интенсивности вынужденной конвекции скорость растворения будет расти вплоть до предельного значения (перехода в турбулентный режим), а коэффициент диффузии при переходе через эту точку возрастает на 2 – 3 порядка. При полном растворении загрузки расплав имеет весьма неравномерный состав, поскольку интенсивные прямое и обратное течения в ванне прямоугольной форме порождают отраженные и встречные волны. Концентрацию примесей в каждой точке емкости предсказать невозможно. Именно поэтому для перемешивания противопоказаны ламинарные течения, ведь микрообъемы вещества могут переноситься линейно, при этом слабо разрушаясь. Нелинейные течения создают условия для хаотичного столкновения микрообъемов, их разрушения и перемешивания. Для гарантированно быстрого выравнивания химического состава по всему объему ванны необходимо увеличивать степень нелинейности периодическим изменением режима работы индукторов во времени на протяжении всего технологического цикла.

Аналоги устройств ЭМП и альтернативные технологии. Есть сведения, что впервые ЭМП-системы были использованы для сталеплавильных печей в 30-е годы XX века в СССР. В 60-е годы был разработан типоразмерный ряд статоров электромагнитного перемешивания от СЭП 1-25 до СЭП 1-200 для сталеплавильных печей от 25 тонн до 200 тонн соответственно. Стоимость таких комплексов была настолько велика, что решение о комплектовании печи устройством ЭМП принимало Правительство. В тот же период силами СКБ МГД Института физики Латвийской ССР для алюминиевых производств было разработано канальное устройство ЭМП промышленной частоты, доступное по стоимости, но весьма ненадежное в эксплуатации. Слабым звеном устройства считают тонкую керамическую плиту в месте установки индуктора и опасное водяное охлаждение токоведущих частей индуктора. Несмотря на серьезные недостатки, в силу доступности по цене и эффективности, устройство представлено на рынке до сих пор.

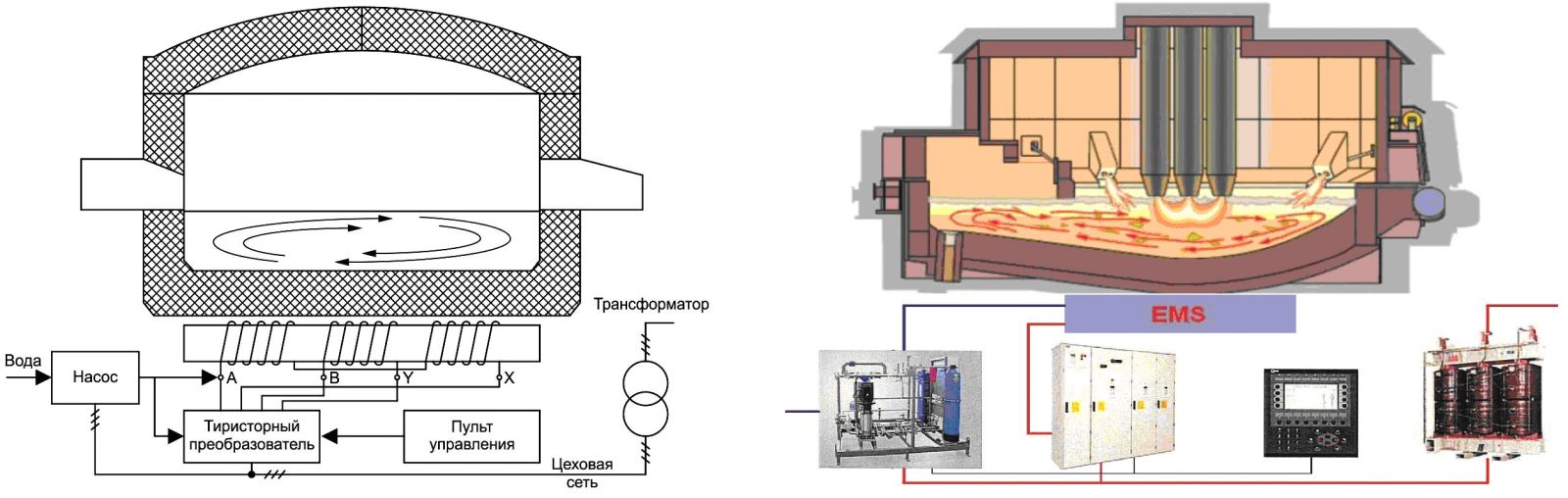

В 1969 г. компанией АВВ был установлен индуктор бегущего магнитного поля под днищем однокамерной печи для плавки алюминия. Устройство, кроме индуктора содержало источник питания и двухконтурную станцию водяного охлаждения токоведущих частей как показано на цветном рисунке.

Сложность такой системы ЭМП, весьма схожей с устройствами серии СЭП1 по конструкции индуктора, комплектации оборудованием и другим техническим решениям, ограничила доступность технологии и стала приемлемой крупным компаниям для печей емкостью 70 т и выше. Для диверсификации продуктовой линейки по массогабаритным и энергетическим показателям и стоимости, в АВВ разработали типоразмерный ряд устройств ЭМП от ORD 12 до ORD 55, чтобы охватить разных потребителей с разными финансовыми возможностями. Разработчики линейки ЭМП руководствовались маркетинговыми принципами. Чем больше и дороже печь, тем больше инвестиций может выделяться и на систему ЭМП. По мере усиления конкуренции на рынке, была разработана бюджетная серия индукторов ORZ 110, ORZ 120 и ORZ 150 для печей емкостью до 20 тонн с воздушным охлаждением.

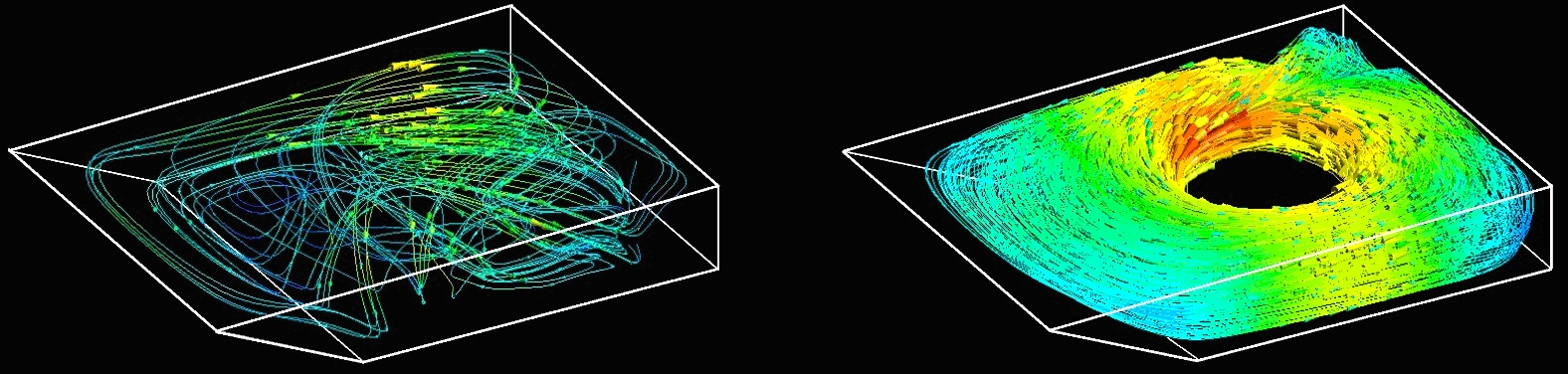

На рубеже 21 века появилось несколько конкурирующих с продукцией АВВ устройств и технологий. Востребованными на рынке технологического оборудования для малых перерабатывающих компаний стали дешевые и энергоэффективные устройства ЭМП на постоянных магнитах, вращающихся на диске (роторе) вокруг его оси около ванны с расплавом. Эффективность таких перемешивателей подтверждают результаты математического моделирования МГД-течений представленные ниже на рисунке. Легко сравнить результаты моделирования процессов в ванне с индуктором бегущего магнитного поля (например, СЭП 1 или АВВ) и с устройством ЭМП на основе вращающихся постоянных магнитов. Интенсивность перемешивания во втором случае значительно больше, чем в первом и скорости в среднем вдвое выше. Однако индуктор бегущего магнитного поля обеспечивает перемешивание во всем объеме ванны, а индуктор на постоянных магнитах создает ламинарное вращение жидкости с минимальным смешиванием по отдельным объемам ванны. Можно считать это преимуществом при растворении твердой загрузки, но для ускорения гомогенизации химического состава расплава это не рационально. Кроме того, применение вращающихся магнитов нередко разрушает пленку на поверхности расплава, что чревато повышенным шлакообразованием и снижением качества сплава.

Согласно результатам математического моделирования кинетики растворения Т-образной чушки, массой 760 полное её растворение без перемешивания проходит в течение 40-50 минут. Применение индуктора бегущего магнитного поля вдвое повышает скорость выравнивания температуры в сравнении с вращением магнитов. Теоретически перемешиватель на постоянных магнитах растворяет чушку несколько быстрее по сравнению с индуктором бегущего магнитного поля, хотя, по сути, небольшая разница во времени растворения мало влияет на длительность цикла работы плавильно-литейного агрегата. Диффузия добавок в ходе приготовления сплава проходит в объеме сравнительно медленно. Учитывая наличие турбулентных течений и ускоренное выравнивание температуры, применение индукторов бегущего магнитного поля считают более предпочтительным в сравнении с ЭМП-системами на постоянных магнитах.

Разработка линейных индукционных машин - перемешивателей расплава. В начале 21 века в Красноярске создан вид индукционных перемешивателей Ontecom на базе линейных малополюсных индукционных машин. Оборудование показало крайне высокую эффективность и сразу составило конкуренцию ведущим мировым компаниям. Разработаны все компоненты оборудования и построен типоразмерный ряд линейных индукционных машин (ЛИМ) для силового воздействия на расплав алюминия. В основу положены следующие принципы:

– массогабаритные и энергетические показатели устройства определяются только величиной рабочего зазора, вне зависимости от типоразмера печи.

– охлаждение токоведущих частей – воздушное с применением надежных необслуживаемых систем пылеудаления.

– систему электропитания индуктора токами низкой частоты создают на базе частотного ШИМ-инвертора;

Назначение ЛИМ – многофункциональное и обеспечивает:

I - перемешивание в миксерах и печах для алюминия и других расплавов;

II - перемешивание в транспортных ковшах для дальних перевозок;

III - перемешивание жидкой лунки плоского слитка в ходе его кристаллизации;

IV - выливку и/или дозирование расплава из печи.

Не все технологии ЭМП одинаково эффективны. Поэтому при практическом выборе устройства ЭМП руководствуются соотношением “цена/технологическая эффективность/стоимость обслуживания”. Представляется, что система ЭМП на базе серии ЛИМ объединяет в себе технологическую эффективность устройств с бегущим магнитным полем, высокую энергоэффективность и доступность по цене устройств ЭМП с вращающимися постоянными магнитами и канальных ЭМП. Кроме того, она позволила разработать новую технологию, существенно повысившую эффективность диффузионно-конвективных процессов в алюминиевом расплаве.

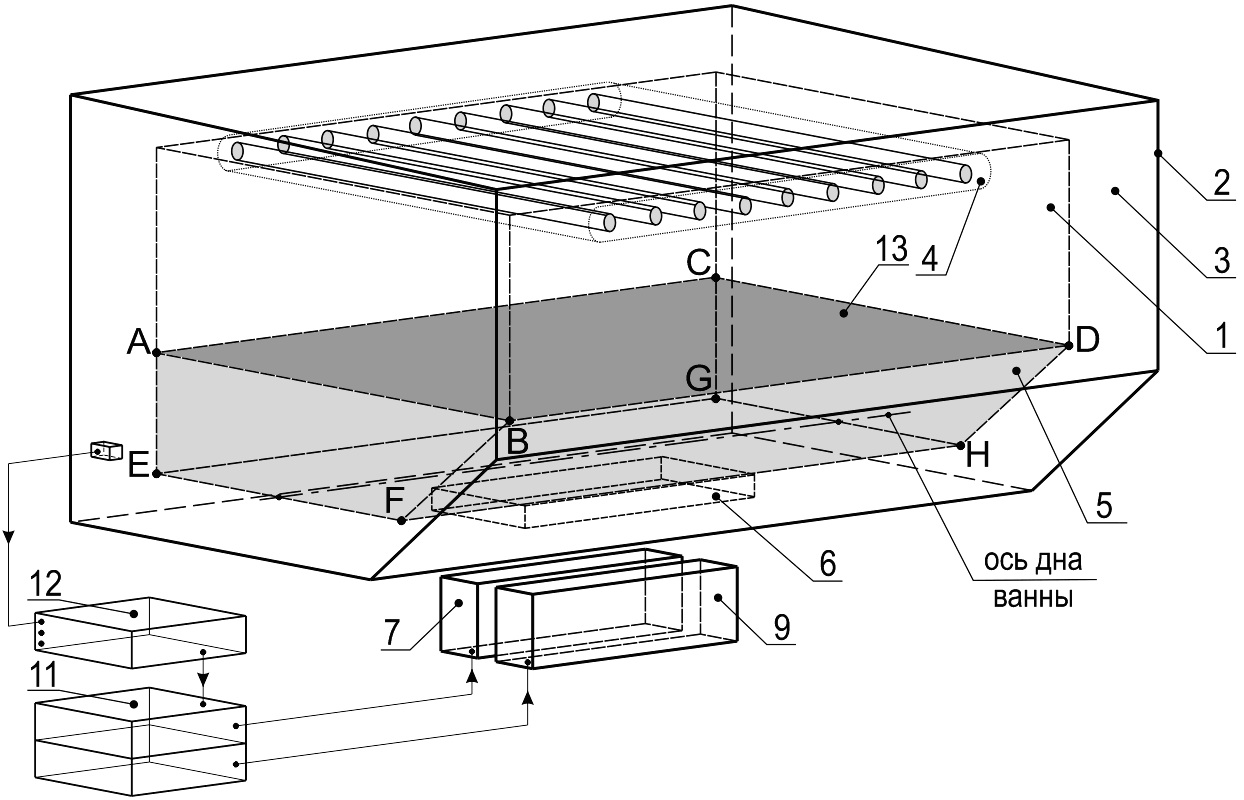

Перемешивание расплава несколькими электромагнитными устройствами. Расплав в ванне разгоняют в направлении бегущего магнитного поля. Для повышения эффективности диффузионно-конвективного перемешивания применяют периодическое реверсирование направления поля. Максимальная интенсивность диффузионно-конвективного перемешивания существует непродолжительно – во время встречного движения инерционной массы расплава и бегущего магнитного поля. Это соответствует понятию “тормозной режим” в теории электрических машин и сопровождается перераспределением МГД-течений в объемах, которые могли быть не охваченными течениями до реверса. В это время в расплаве создается максимальная турбулентность и достигается высокая интенсивность перемешивания. Такие условия в большей части жидкой ванны можно обеспечить в течение полного времени обработки расплава применением двух и более ЛИМ на одном плавильно-литейном агрегате. Режимы индукторов следует специально согласовывать. Эскиз стационарного миксера сопротивления с двумя ЛИМ представлен ниже. Предлагаемый подход описан для двух индукторов 7 и 9, с одинаковыми или различными рабочими параметрами, которые установлены в общем гнезде 6 параллельно под дном ванны относительно его оси. Поверхность расплава покрыта пленкой окислов 13. На дне ванны расположена твердая загрузка. Нужный для повышения эффективности технологии режим работы индукторов 7 и 9 обеспечивает источник питания 11 с блоком управления 12.

Повышению интенсивности диффузионно-конвективных процессов может способствовать питание индукторов, разнесенных в пространстве со сдвигом фаз токов разных индукторов во времени. Кроме того, фазы токов индукторов следует менять во времени, чтобы обеспечить эффективную проработку всего объема расплава в печи. Работа индукторов может быть организована в следующих режимах:

А. в одну сторону (от EF к HG или наоборот);

Б. встречно (один индуктор от EF к HG, а второй – от HG к EF);

В. один в паузе, другой работает.

Для практической реализации изложенных подходов исследовано применение горизонтальной ЛИМ на плавильной газовой печи Литейно-прессового завода в Красноярске. Интенсивность перемешивания расплава алюминия можно оценить видео, фрагмент их которого показан на рисунке.

В результате исследования удалось создать алгоритмы управления режимами ЛИМ в разных комбинациях для различных технологических задач. Согласованность работы двух машин в различные временные промежутки обеспечена использованием единой системы управления двумя группами силовых модулей на IGBT-транзисторах. Моделирование свидетельствует о том, что в режиме с разнонаправленной работой двух ЛИМ эффективность растворения значительно выше, чем при однонаправленной. Расположение твердой загрузки в ванне может быть произвольным. Энергия турбулентных пульсаций при однонаправленной работе двух индукторов выше и гомогенизация химического состава расплава может проходить в разы быстрее.

Выводы

1.Разработана серия ЛИМ нового поколения с улучшенными массогабаритными и энергетическими показателями. Реализована стратегическая задача снижения себестоимости без потерь в технологической эффективности.

2.Предложена новая технология согласованной работы нескольких ЛИМ на одном плавильно-литейном агрегате, позволяющая кардинально повысить эффективность диффузионно-конвективных процессов во всем объеме расплава.

3.Реализованы новые математические модели электромагнитного премешивания, что позволило существенно увеличить возможности оптимизации и синтеза режимов работы плавильно-литейных агрегатов с ЭМП.

По материалам публикаций Ontecom заметку отредактировал Евгений Бортник.

Красноярск, Россия, март 2016