Индукционные установки сквозного нагрева, расчет и эксплуатация

Индукционные установки сквозного нагрева, методы их расчета и особенности эксплуатации. Впервые задача индукционного нагрева металлов для термообработки и ее техническое решение были сформулированы E.F.Northrup в 1918 году. В дальнейшем начались интенсивные исследования в этой области, которые привели к созданию в настоящее время мощной и высоко эффективной промышленной отрасли мирового хозяйства. В России это направление возглавил выдающийся ученый В.П.Вологдин. Современный этап развития отрасли характеризуется наличием в технических университетах и других учреждениях развитых научных школ в области индукционного нагрева, родоначальниками и руководителями которых являются: ЛЭТИ и ВНИИТВЧ (Санкт-Петербург) – В.П.Вологдин, Г.И.Бабат, А.Н.Шамов, В.Н.Богданов, С.Н.Перовский; УПИ (Екатеринбург) – Н.М.Родигин; СамГТУ (Самара) – Э.Я.Раппопорт; НЭТИ (Новосибирск) – В.С.Чередниченко; МЭИ (Москва) – А.Д.Свенчанский, А.В.Нетушил, М.Г.Лозинский; КГТУ (Красноярск) – В.Н.Тимофеев. Разработаны научные направления:

- создание аналитических методов расчета электромагнитных индукционных систем и решение тепловых задач, при индукционном нагреве, лежащих в основе современных численных методов расчета (А.Е.Слухоцкий).

- теоретические основы разработки источников питания индукционных систем и методов анализа систем электропитания (А.С.Васильев, С.В.Дзлиев, Д.А.Патанов, Д.Н.Бондаренко).

- численные методы анализа электромагнитных процессов (В.Б.Демидович, В.С.Немков, С.Г.Гуревич, Ф.В.Чмиленко, В.Н.Тимофеев).

Необходимо отметить, что уже решено большое количество фундаментальных проблем в области индукционного нагрева металлов. Однако интенсивное развитие промышленного производства ставит все новые теоретические и прикладные задачи, требующие новых подходов, разработки современных методов и методик, а также компьютерных технологий и инструментов для их решения.

Основные понятия и определения в технике индукционного нагрева. Установки индукционного нагрева являются электротермическим оборудованием. Электротермическим оборудованием (ЭТО) согласно терминологии, установленной действующими стандартами, называется комплекс технологического оборудования и устройств, для осуществления электротермического процесса. Электротермический процесс - технологический процесс тепловых воздействий на загрузку при помощи электронагрева. Кроме ЭТО, различают такие понятия, как электротермическая установка, электропечь, электротермическое устройство и электротермический агрегат. Электротермическая установка - совокупность электротермического и другого технологического оборудования вместе с сооружениями и коммуникациями, обеспечивающими проведение электротермического процесса. Электротермическое устройство - часть электротермического оборудования, в которой осуществляется электротермический процесс в открытом рабочем пространстве. Электротермический агрегат - совокупность электротермического оборудования и других устройств, объединенных технологическим процессом. Индукционное электротермическое устройство - электротермический агрегат, в котором электротермический процесс осуществляется индукционным нагревом. Под индукционным понимают нагрев тел в электромагнитном поле за счет теплового действия электрического тока, индуцированного в загрузке или промежуточном устройстве (например, в электропроводном тигле) благодаря явлению электромагнитной индукции. Под индукционными установками понимают комплекс устройств, обеспечивающих осуществление электротермического процесса (включая источники питания, устройства автоматики и управления, комплектующее оборудование, токопроводы, некоторые вспомогательные устройства). Индукционная нагревательная установка отличается от плавильной тем, что конечная температура нагрева загрузки всегда ниже температуры плавления материала.

Важнейшим элементом любой установки индукционного нагрева (УИН) является индуктор, представляющий собой проводник или систему проводников определенной конфигурации, подключаемый к внешнему источнику переменного тока и предназначенный для дистанционного (бесконтактного) наведения в нагреваемом изделии переменного электромагнитного поля и электрического тока, разогревающего изделие. Индуктор обычно навивают из медного провода в виде одновитковой или многовитковой катушки, конструкция которой определяется размерами и конфигурацией нагреваемых изделий, а также требований технологии нагрева. Сами изделия, помещенные в индуктор и подвергаемые индукционному нагреву, принято называть загрузкой. В некоторых случаях загрузку целесообразно нагревать, возбуждая электрический ток не непосредственно в ней, а в каком-либо промежуточном устройстве (например, в муфеле или в электропроводном тигле). Такой вид нагрева загрузки называют косвенным индукционным нагревом, а печь служащую для его реализации, называют индукционной печью косвенного нагрева. На практике используют также понятие индукционный нагреватель (ИН). В его состав входят все элементы индукционной установки, кроме источников питания. Для компенсации реактивной мощности индуктора используют группу силовых конденсаторов, соединенных между собой, как правило, параллельно, и оформленных в обособленный конструктивный модуль, который принято называть конденсаторной батареей (КБ). Индуктор, соединенный токопроводом с конденсаторной батареей, образует силовой резонансный контур индукционной установки. Упомянутый токопровод, выполняемый обычно в виде пакета шин и кабелей (контурные токи могут составлять несколько десятков тысяч ампер), иногда называют короткой сетью установки, по аналогии с короткой сетью дуговых печей.

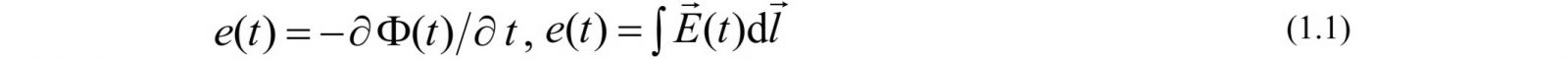

Физические основы индукционного нагрева. Индукционный метод нагрева металлов основан на передаче электрической энергии от индуктора к загрузке по закону электромагнитной индукции.

где Ф(t) – мгновенное значение магнитного потока, Вб; – мгновенное значение электродвижущей силы (ЭДС), В. Если в электромагнитное поле (ЭМП) индуктора 1 с переменным током поместить металлическое тело 2 (рисунок), то по закону электромагнитной индукции изменяющееся магнитное поле вызовет появление в этом теле переменной ЭДС. Под действием этой ЭДС в металлическом теле возникает ток, частота которого совпадает с частотой первичного тока.

По закону Ома в дифференциальной форме, плотность тока в заготовке определяется произведением апряженности электрического поля E, [В/м] и удельной электропроводности нагреваемого материала, [(Ом м)-1]

Направление тока i2(t) в загрузке противоположно направлению тока в катушке индуктора i1(t). В результате воздействия электрического тока, созданного в металлическом теле выделяется тепловая энергия, удельную плотность которой Pуд [Вт/кв.м] определяют в соответствии с законом Джоуля–Ленца

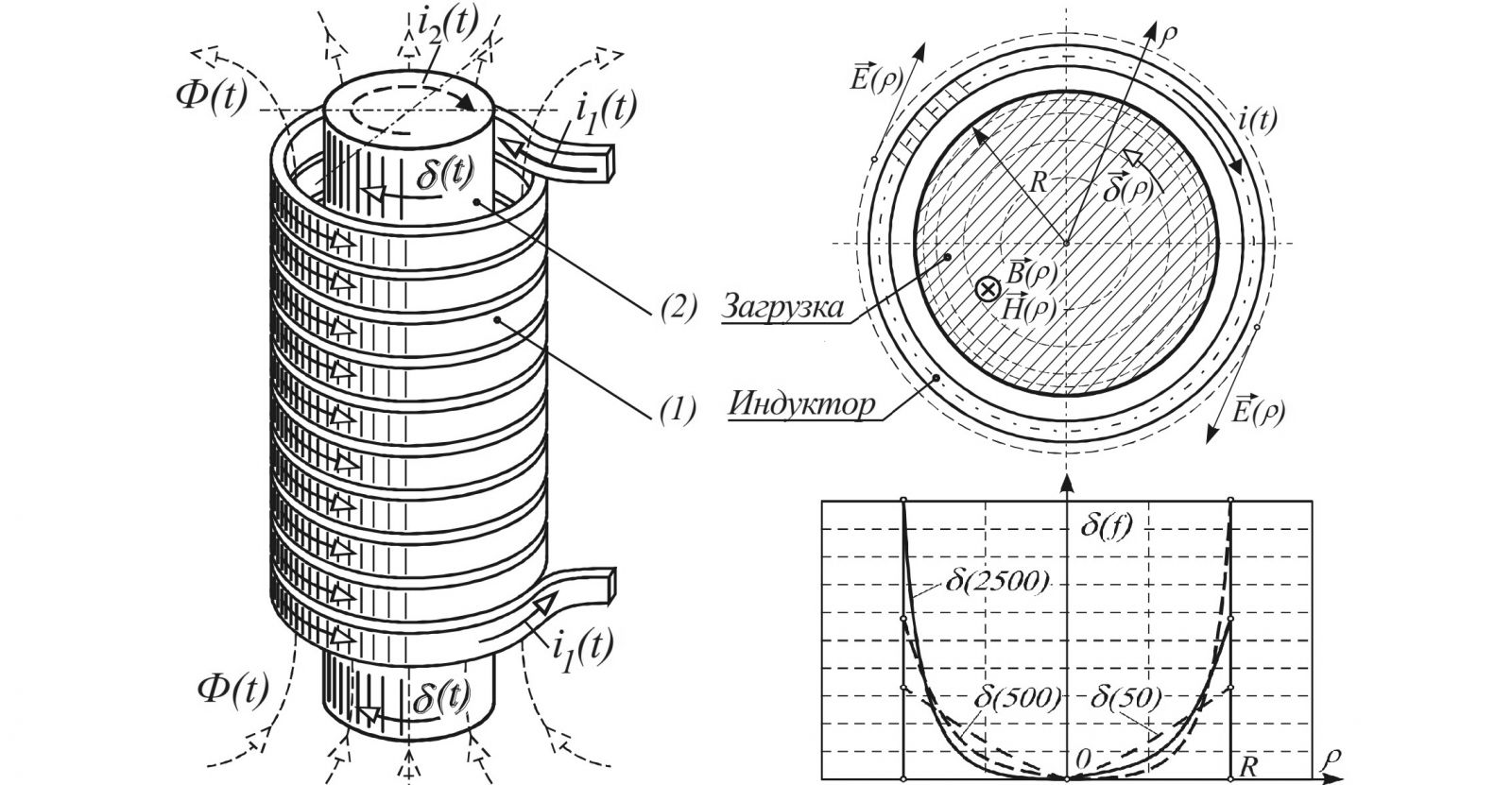

Выделение тепловой энергии приводит к повышению температуры заготовки. При неизменном токе в индукторе удельная мощность, а следовательно, и скорость нагрева тем выше, чем больше частота тока. Это объясняется наличием в загрузке электрического поверхностного эффекта, то есть неравномерностью распределения плотности тока по сечению нагреваемого тела, которая убывает от поверхности по экспоненциальному закону:

где б0 – плотность тока на поверхности загрузки; бx – плотность тока на глубине x от поверхности загрузки; омега = 2пи f – циклическая частота, с–1; – глубина проникновения тока, м; f – частота тока, Гц; мюа = мю0мю – абсолютная магнитная проницаемость, Гн/м; мю0 = 4пи 10–7 – магнитная постоянная, Гн/м; мю – относительная магнитная проницаемость. В поверхностном слое толщиной Д выделяется 86 % мощности и сконцентрировано 63 % плотности индуцированного тока. Существует также магнитный поверхностный эффект. С уменьшением глубины проникновения тока сопротивление загрузки увеличивается. Из выражения также следует, что при индукционном нагреве материалов с высоким удельным сопротивлением (чугун, сталь, титан и прочие) в загрузке выделяется больше мощности при одинаковых токах, чем в материалах, имеющих низкое удельное электрическое сопротивление (медь, алюминий). Поэтому индукционный нагрев материалов с высоким удельным сопротивлением имеет более высокие энергетические показатели, чем нагрев материалов с низким удельным сопротивлением. Так, например, коэффициент полезного действия (КПД) индукционной установки для нагрева углеродистой стали до температуры T = 700 град С достигает 80 %, а КПД индукционных нагревателей для меди или алюминия обычно не превышает 40 %. Зависимости КПД индуктора от рода нагреваемого материала приведены в таблице.

Выбор частоты источника питания имеет решающее значение для индукционного нагрева. При этом возможны два взаимосвязанных подхода к выбору частоты, режимов нагрева и оборудования - энергетический и технологический. Считается, что с увеличением частоты растут энергетические показатели нагрева, однако, при этом уменьшается глубина нагреваемого слоя, а внутренний объем прогреваются за счет теплопроводности, что приводит к увеличению времени нагрева и снижению производительности. Необходимо отметить, что вопрос выбора частоты не является однозначным и связан, как с соотношением размеров загрузки и глубиной прогреваемого слоя, так и с требованиями технологии и производительностью индукционного нагревателя. Опыт разработки и эксплуатации установок индукционного нагрева цилиндрической загрузки позволяет сформулировать рекомендации по выбору частоты нагрева, в зависимости от материала и диаметра загрузки. Указанная зависимость частоты индукционного нагревателя от материала и диаметра загрузки приведена в таблице. По представленным данным можно сделать вывод, что сквозной нагрев материалов диаметром загрузки более 150 мм для магнитной стали и более 50 мм для меди и алюминия может осуществляться на промышленной частоте.

На параметры нагрева влияет наличие магнитных свойств нагреваемого материала. Так, для ферромагнитных материалов, у которых относительная магнитная проницаемость мю >> 1, активная мощность, передаваемая в металл, будет значительно больше, чем для немагнитных материалов (мю = 1).

.jpg)

Такой же эффект наблюдают при переходе через точку Кюри, когда в результате потери магнитных свойств интенсивность нагрева резко уменьшается. С повышением температуры удельное электрическое сопротивление металлов увеличивается. Следовательно, в процессе нагрева происходит увеличение глубины проникновения тока в материал загрузки и изменяются энергетические параметры нагрева.

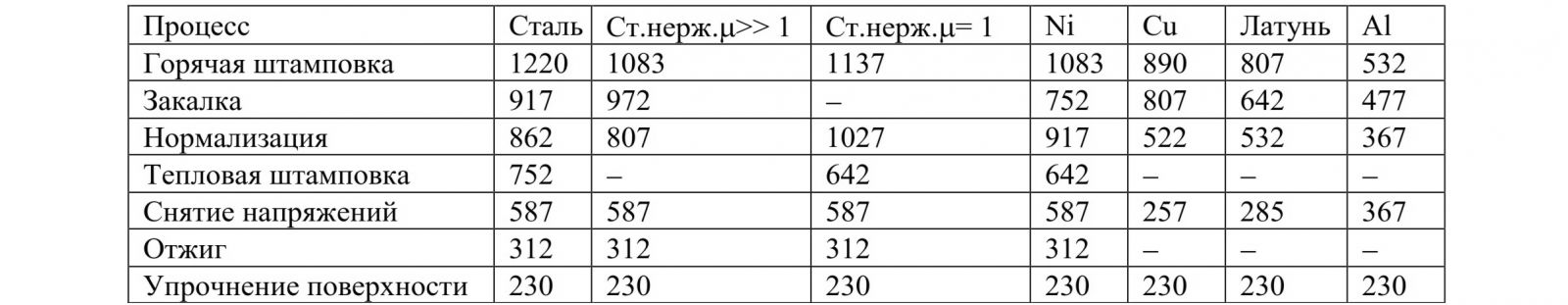

Особенности индукционных установок сквозного нагрева. Особенностью индукционных установок сквозного нагрева для термообработки под пластическую деформацию (прессовка, ковка, гибка, прошивка и прочие), или для химико-термической обработки (закалка, отжиг, правка и другие) является необходимость обеспечения прогрева загрузки по всему объему с определенной допустимой неравномерностью, при минимально возможном времени нагрева и высоких энергетических показателях. Температуры основных процессов металлообработки приведены в таблице. На рисунке представлены графики поглощения энергии различными материалами, в зависимости от температуры нагрева.

При сквозном нагреве обычно применяют способ одновременного нагрева всех заготовок, когда индуктор охватывает всю поверхность детали, подлежащей термообработке, причем во всех точках загрузки нагрев происходит одновременно. Температура поверхности и ее распределение по глубине зависит от времени нагрева и энергии, передаваемой в деталь за это время.

Малое время нагрева обеспечивают подведением к загрузке индукционно большой удельной мощности. Частоту тока индуктора при сквозном нагреве выбирают достаточно низкой, чтобы существенная часть заготовки (на глубину более 30 % ее радиуса) нагревалась непосредственно током, созданным в поверхностном слое. Внутренний объем заготовки нагреваются за счет теплопроводности.

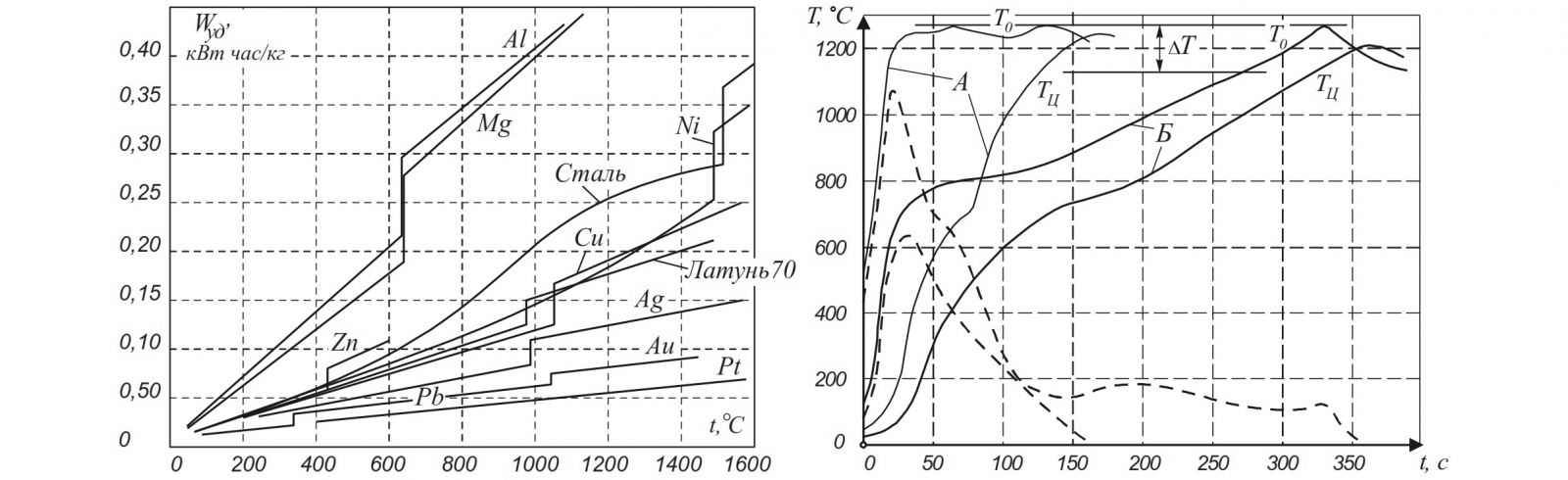

Существует возможность дополнительного сокращения времени нагрева путем соответствующего изменения мощности, подводимой к загрузке в ходе нагрева. Так, например, на рисунке приведены графики изменения температуры поверхности Т0 и центра Тц цилиндрической загрузки при обычном индукционном нагреве стальной загрузки, выполняемом при примерно постоянной во времени удельной мощности и при ускоренном нагреве. В последнем случае в начальный период времени к заготовке подводится максимально возможная удельная мощность. Благодаря этому добиваются быстрого нагрева поверхностного слоя до заданной конечной температуры. Образовавшийся значительный перепад температур и соответственно большой тепловой поток между поверхностью и центром заготовки способствует быстрому прогреву внутренних слоев заготовки. В дальнейшем подводимую к заготовке мощность снижают таким образом, чтобы температура поверхности оставалась постоянной и равной заданной конечной величине.

Как видно из рисунка благодаря управляемому изменению подводимой к загрузке мощности удается значительно (обычно в 2 – 3 раза) сократить время нагрева загрузки до конечной температуры при заданном перепаде температуры ΔТ между поверхностью и центром заготовки. Если мощность, передаваемая в загрузку, превышает потери с ее поверхности, и по истечении короткого времени, температура по всему сечению заготовки окажется в заданном интервале, то нагрев прекращают, а заготовку выдают для последующих в технологическом процессе операций. После отключения установки при остывании заготовки температура поверхностного слоя вскоре становится ниже температуры центра. В отдельных случаях для сокращения времени нагрева и уменьшения удельного расхода энергии используют две различные частоты тока. Двухчастотный нагрев иногда применяют для создания равномерного распределения температуры в загрузке прямоугольного или более сложного поперечного сечения. При индукционном нагреве тепло генерируется непосредственно в нагреваемом объекте и скорость нагрева выше, чем в пламенных печах и печах сопротивления.

Классификация индукционных нагревателей для сквозного нагрева по принципу действия. По принципу действия индукционные нагреватели разделяют на нагреватели методического (полунепрерывного), периодического и непрерывного действия (рисунок). В серийном производстве, когда велики партии однотипных заготовок, для нагрева заготовок большого диаметра (свыше 130 мм) обычно используют нагреватели методического действия.

Общий вид методического индукционного нагревателя средней частоты для нагрева мерных заготовок показан на рисунке. Заготовки 1 из бункера 2 с отсекателем 4 поступают на исходную позицию перед входом в индуктор 3. Перемещаемый с помощью привода транспортер с прижимными роликами 5 вводит холодную заготовку в индуктор, продвигая одновременно на один шаг весь находящийся в индукторе ряд заготовок. Последняя нагретая заготовка выходит из индуктора, поступая на разгрузочный лоток. Нагрев заготовок до конечной температуры в нагревателях полунепрерывного действия осуществляют по мере их продвижения в индукторе с шагом, равным длине заготовки. При введении в индуктор очередной холодной заготовки, уже нагретая до заданной температуры заготовка, выталкивается из индуктора.

.jpg)

В методических нагревателях ускоренного индукционного нагрева для обеспечения режима, индуктор должен иметь переменный шаг навивки. Практически шаг намотки меняется ступенчато. Число ступеней не превышает четырех, и часто ограничивается двумя-тремя. Температура поверхности загрузки поднимается до конечного значения в течение 10 – 30 % общего времени и далее почти не меняется. При этом необходимо, чтобы на каждом участке размещалось целое число заготовок.

Перебои в работе прессового оборудования являются серьезной трудностью для работы методического индукционного нагревателя. В отличие от печей с внешним источником тепла, где максимальная температура заготовок не превышает заданной температуры в камере печи (установки с резистивным или газовым нагревом), в случае высоко интенсивного индукционного нагрева при прекращении выдачи нагретых заготовок, необратимо нарушается температурный режим в находящемся в индукторе ряде заготовок. Это приводит к тому, что при относительно длительных паузах приходится полностью освобождать индуктор от частично нагретых заготовок и начинать работу с запуска установки на холодных заготовках. При запуске методического индукционного нагревателя для получения номинального электрического режима индуктор полностью загружают слитками, которые в заданном темпе продвигаются вдоль нагревателя. Однако все слитки, кроме последнего, не могут быть использованы для обработки давлением, так как они не прошли полного цикла нагрева. Эти слитки называют балластными и применяют лишь для запуска установки. Аналогично, по окончании работы установки не используют находящиеся в индукторе нагретые до различной температуры заготовки.

.jpg)

Этих недостатков лишены индукционные нагреватели периодического действия (рисунок). Основные элементы в них такие же, как и в нагревателях методического действия. Но такие нагреватели удобнее при мелкосерийном производстве, когда часто требуется переналадка режима нагрева из-за меняющихся размеров заготовок. Кроме того, они допускают поддержание нагреваемой заготовки в режиме «ожидания» при перерывах в работе технологического оборудования. При нагреве особо крупных слитков в периодических установках легче выполнить теплоизоляцию и механизмы перемещения загрузки. Нагревательные установки периодического действия обычно состоят из нескольких отдельных ИН, в каждом из которых находится один слиток, и объединены общей системой механизации, питания и управления. Нагретые слитки выдаются к обрабатывающему оборудованию из нагревателей поочередно.

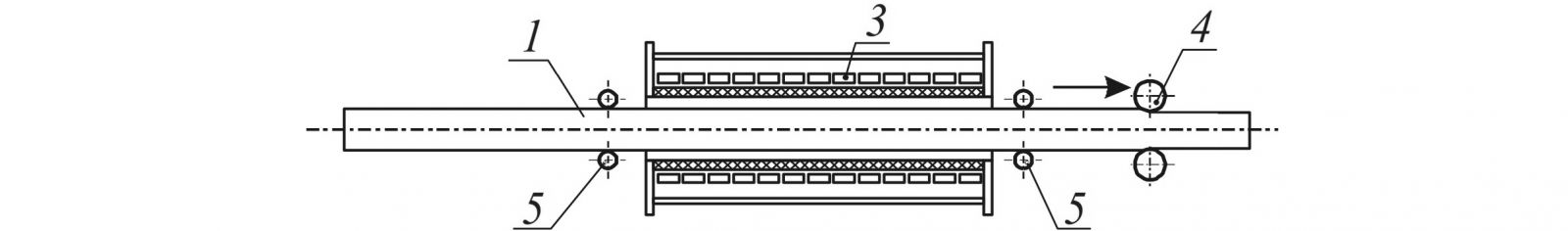

Нагреватели непрерывного действия применяют для нагрева слитков из стали, цветных металлов и сплавов под обработку давлением (рисунок). В них заготовка 1 протягивается через индуктор 3 с помощью тянущих клетей 4 и прижимных роликов 5. Нагреватели непрерывного действия, обеспечивают наиболее высокую производительность, полную загрузку источника питания во времени и стабильность электрического режима. Преимуществом таких нагревателей является возможность нагрева заготовок практически неограниченной длины.

Индукторы нагревателей для сквозного нагрева. При сквозном нагреве используют обычно соленоидные многовитковые индукторы. Обмотку индуктора изготавливают из медной водоохлаждаемой трубки или медной шинки. В установках средней частоты используют однослойные обмотки, а в установках промышленной частоты обмотка может быть как однослойной, так и многослойной. Это связано с возможным уменьшением электрических потерь в индукторе и с условиями согласования параметров нагрузки и с параметрами источника питания по напряжению и коэффициенту мощности. Для обеспечения жесткости катушки индуктора чаще всего применяют ее стяжку между торцовыми асбоцементными плитами. Иногда вместо этого используют крепление витков индуктора к продольным текстолитовым, гетинаксовым или деревянным брускам с помощью латунных шпилек.

Между катушкой индуктора и нагреваемой загрузкой размещают электрическую и тепловую изоляцию индуктора. Чем меньше зазор между индуктором и загрузкой, тем выше электрический КПД, однако, из-за малой толщины теплоизоляции уменьшается тепловой КПД. Чем выше температура нагрева и соответственно относительно больше тепловые потери, тем большим принимается зазор между индуктором и загрузкой. Тепловая изоляция, снижая тепловые потери, должна одновременно уменьшить температуру электрической изоляции индуктора до допустимой величины. Тепловая и электрическая изоляции индуктора должны надежно работать при имеющих место больших температурных перепадах по толщине, частых теплосменах, высоких скоростях нагрева и остывания. Для механической защиты теплоизоляции нередко ее наматывают на трубу из нержавеющей стали с продольным разрезом для предотвращения наведения в ней вихревых токов.

Витки индуктора, работающего на промышленной частоте, испытывают значительные электродинамические усилия, вызывающие их вибрацию. Электродинамические усилия пропорциональны квадрату напряженности поля. Так как размеры тел, нагреваемых на частоте 50 Гц, относительно велики, полные усилия достигают десятков килоньютонов. Эти усилия, имеющие постоянную составляющую и переменную с частотой 100 Гц, действуют как на обмотку индуктора, так и на магнитопроводы и нагреваемые тела. Обмотки испытывают разрывающие радиальные и сжимающие осевые усилия. Вибрация обмоток под действием динамических сил приводит к разрушению тепловой и электрической изоляции и паяных соединений, создает шум. В трехфазных нагревателях, кроме электродинамических сил от пульсирующего поля, появляются осевые силы от бегущего поля. Крепление индуктора, его электро- и теплоизоляция в этих случаях должны выбираться с учетом вибрационных нагрузок.

В установках промышленной частоты обычно применяют внешние магнитопроводы для защиты от магнитного поля механизмов и каркаса с декоративным кожухом, в котором установлен индуктор, а также для повышения коэффициента мощности и КПД. Магнитопроводы, как правило, не насыщенные и используют одновременно для крепления индуктора и придания жесткости всей конструкции нагревателя. Методика расчета режима установки с магнитопроводом отличается от традиционных методов расчета электрических машин, работающих в режимах, близких к насыщению.

В коротких индукторах или при нагреве магнитной загрузки магнитопроводы способствуют некоторому повышению энергетических показателей системы индуктор – загрузка. Для внешних индукторов с длиной, большей диаметра, влияние магнитопровода на энергетические параметры, особенно на КПД, мало.

Несмотря на общность теории расчета и проектирования обмоток индукционных устройств, а также применения методов теории электрических машин разработка установок индукционного нагрева отличается рядом особенностей. Существенные особенности имеются при проектировании обмоток индукторов. Для однослойных обмоток применяют трубчатые проводники со смещенным отверстием круглого или прямоугольного сечения. Когда витки не укладываются в один слой, используют двухслойные и трехслойные конструкции. В отдельных случаях применяют многослойные соленоидные индукторы с параллельным соединением секций. Это позволяет повысить электрический КПД, однако существенно усложняет изготовление и эксплуатацию индуктора. Иногда для усиления нагрева два слоя витков выполняют лишь в торцовых частях индуктора.

Потери в многослойной обмотке зависят от ее конструкции и при правильном выборе токопроводов могут быть значительно меньше, чем в однослойной. Очевидно, что простым увеличением сечения индуктирующего провода повысить КПД затруднительно, потому, что ток в индукторе распределяется неравномерно по сечению проводника благодаря поверхностному и кольцевому эффектам. Решить эту проблему можно, сделав намотку катушки из нескольких концентрических слоев. Применяя для намотки индуктора медную шинку, можно добиться равномерного распределения плотности тока по сечению провода, чем в конечном итоге, улучшить энергетические характеристики.

Конструкция индуктора во многом определяется схемой силового питания, которая в свою очередь зависит от частоты питающего напряжения (промышленная или средняя) и количества фаз нагрузки (однофазная, двухфазная или трехфазная). Установки большой мощности обычно делают в трехфазном исполнении, чтобы обеспечить равномерную загрузку цеховой сети. Кроме того, установки выполняют с совмещенными и разнесенными фазами. В первых, - индукторы отдельных фаз располагают в стык друг к другу, что обеспечивает большую компактность установки. У вторых, - в промежутках между индукторами есть механизм перемещения слитков.

При проектировании трехфазных индукторов приходится кроме равномерности загрузки фаз обеспечивать равномерность теплового поля по сечению нагреваемого слитка. Для этого индукторы располагают друг за другом с возможно малым осевым зазором, чтобы уменьшить провал кривой распределения удельной мощности в загрузке в зоне стыка. Провал мощности зависит и от сдвига фаз токов в соседних обмотках, от зазора между ними, от длины обмоток, от характера нагрузки и наличия магнитопровода. Так, например, уменьшения провала мощности удается добиться, уменьшив сдвиг фаз в соседних обмотках со 120 до 60 град. путем инверсного включения средней обмотки.

На основании вышесказанного можно сделать заключение, что важнейшим элементом установки сквозного индукционного нагрева является обмотка индуктора, конструкция которой в основном определяет физические процессы в электромагнитной системе индукционного нагревателя и технические характеристики и энергетические показатели процесса термообработки.

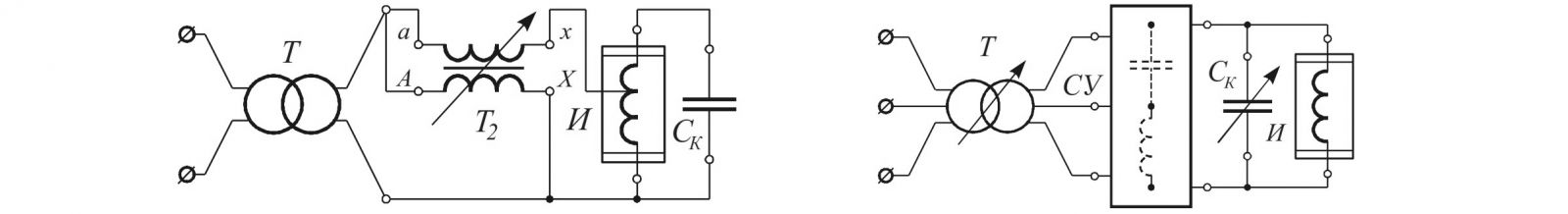

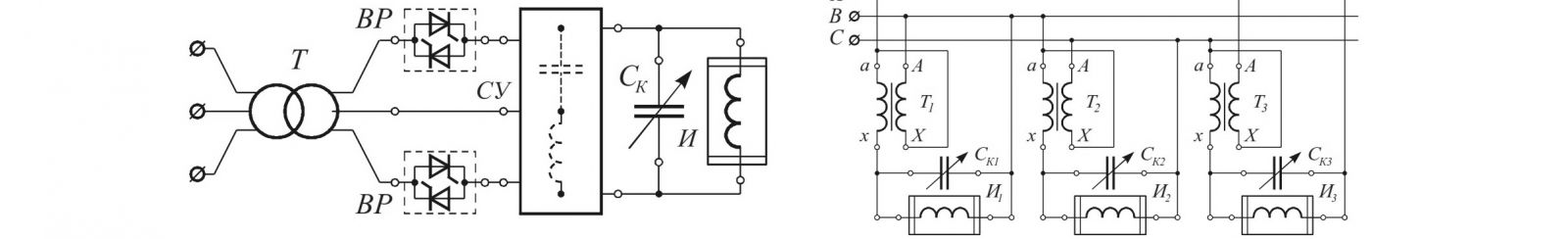

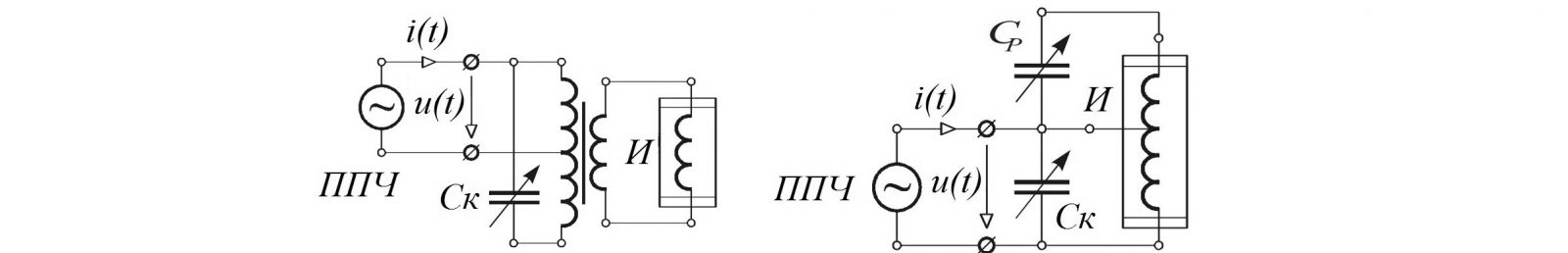

Схемы силового электропитания установок индукционного нагрева. Установки индукционного нагрева в зависимости от их назначения, мощности, а также мощности системы электроснабжения выполняют с различными схемами электропитания. Схему выбирают по условию согласования параметров нагрузки (индукционного нагревателя) с параметрами источника питания по напряжению и коэффициенту мощности. Приемлемость варианта схемы определяется, в конечном счете, результатами технико-экономического анализа. Схемы силового питания установок индукционного нагрева представлены на рисунке. Наиболее распространенной схемой питания индукционных нагревателей промышленной частоты является схема, показанная на рисунке. В этой схеме резонансный контур индукционной установки, состоящей из индуктора (И) и компенсирующей батареи конденсаторов Ск (БК), подключен к сети через трансформатор Т (или автотрансформатор), имеющий несколько ступеней вторичного напряжения, а БК Ск имеет регулируемую часть для подстройки контура в процессе нагрева. Индукционный нагреватель здесь является однофазной нагрузкой для питающей сети. Трансформатор в схеме рисунка может быть нерегулируемым, а мощность индукционного нагревателя можно регулировать с помощью специального тиристорного выключателя – регулятора ВР. На практике для согласования напряжений применяют автотрансформаторную схему.

.jpg)

В автотрансформаторной схеме напряжение источника питания подают на часть витков индуктора И, а компенсирующую БК Ск подключают к выводам индуктора И, то тесть на полное число витков. За счет автотрансформаторного эффекта напряжение на индукторе и на конденсаторной батарее будет больше, чем напряжение источника.

Схема силовой установки индукционного нагревателя с вольтодобавочным трансформатором ВДТ показана на рисунке. Первичная обмотка вольтодобавочного трансформатора подключена к сети, а вторичная обмотка соединена последовательно с резонансным контуром индукционного нагревателя. Такую схему применяют, как при непосредственном включении резонансного контура на сетевое напряжение (см. рис.), так и при питании контура через промежуточный трансформатор или автотрансформатор. Включая вольтодобавочный трансформатор согласно или встречно с сетевым напряжением, получают широкий диапазон изменения напряжения:

где Uc – напряжение сети или первичного трансформатора; Uд – напряжение на вторичной обмотке вольтодобавочного трансформатора, которое изменяют путем изменения числа витков вторичной обмотки.

Встречаются силовые установки индукционных нагревателей, построенные по автотрансформаторной схеме с использованием вольтодобавочного трансформатора. Для установок индукционного нагрева с однофазными индукционными нагревателями большой мощности применяют трехфазные печные трансформаторы с симметрирующими устройствами, которые предназначены для равномерного распределения однофазной нагрузки по трем фазам питающего напряжения. Наиболее распространено симметрирующее устройство по схеме Штейнмеца. Эту схему используют также с нерегулируемым трансформатором и с выключателями – регуляторами.

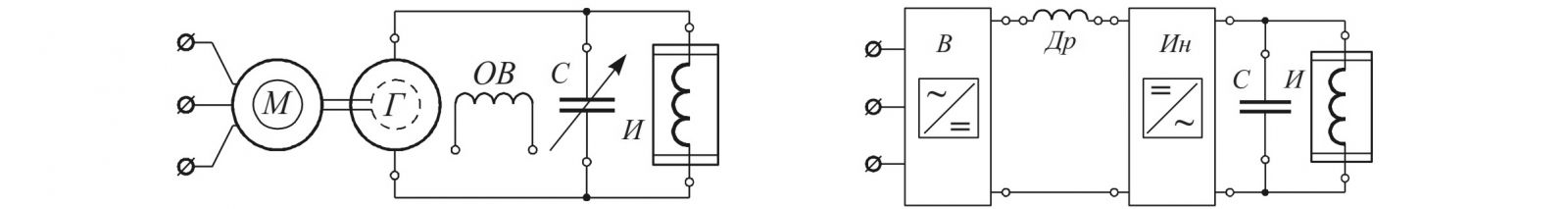

Индукционные установки повышенной частоты подключают к таким источникам питания (ИП), как электромашинным или статическим преобразователям частоты. Схема питания индукционного нагревателя от электромашинного преобразователя частоты показана на рисунке. Установка состоит из электродвигателя Д на общем валу с генератором повышенной частоты Г. Регулирование напряжения генератора и мощности, потребляемой индукционным нагревателем, в этом случае выполняют изменением тока возбуждения обмотки ОВ генератора. Нередко в качестве источника питания используется преобразователь частоты со звеном постоянного тока.

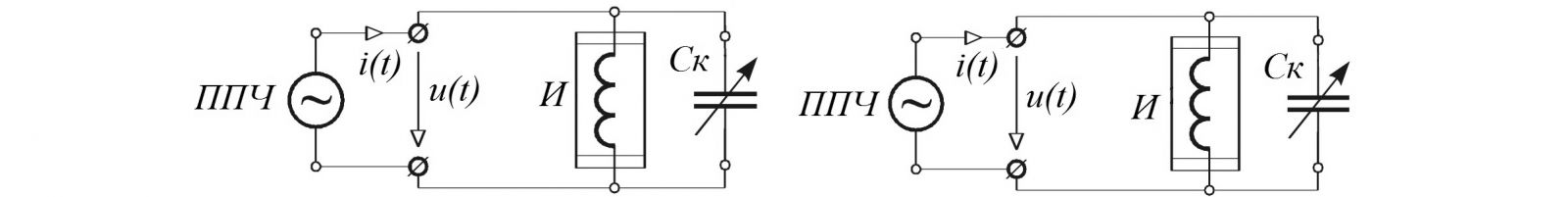

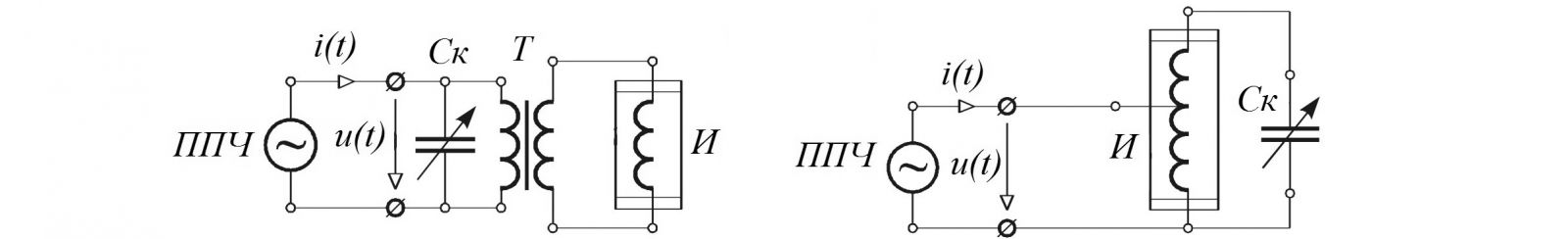

Резонансный контур индукционного нагревателя подключен к сети через выпрямитель В, разделительный дроссель Др и инвертор, в котором постоянный ток преобразуется в переменный заданной частоты с возможностью ее регулирования. Конденсаторная батарея при этом не требует регулирования, поскольку контур настраивают изменением рабочей частоты статического преобразователя. При использовании токов высокой частоты, также, как и для промышленной частоты, применяют схемы согласования параметров источника питания с параметрами нагрузки.

Наиболее простой является схема, применяемая в том случае если выходное напряжение ИП соответствует напряжению нагрузки. Для согласования ИП с нагрузкой применяют разные схемы, показанные на рисунках. В каждом конкретном случае при проектировании установок индукционного нагрева выбирают силовые схемы электропитания и настройку контура, наиболее полно соответствующие изменяющимся параметрам нагрузки в ходе всего процесса нагрева, что позволяет существенно улучшить технические и энергетически показатели работы индукционных установок.

В процессе согласования параметров загрузки с параметрами источника питания с помощью одной из представленных схем кроме сложных физических явлений в системе «индуктор - загрузка» необходимо учитывать степень использования оборудования, графики нагрузок, расход электроэнергии, работу вспомогательного оборудования и ряд других факторов, определяющих энергетические показатели индукционной установки. Решение о целесообразности использования той или иной силовой схемы электропитания индукционной установки принимают после изучения перечисленных данных и технико-экономического обоснования.

Требования к индукционным установкам сквозного нагрева. Индукционный метод сквозного нагрева имеет ряд преимуществ по сравнению с пламенными печами или печами сопротивления. Эти преимущества обусловливают основные требования по совершенствованию характеристик УИН:

1.Основным требованием является необходимость обеспечение технологических условий нагрева загрузки. Например, равномерность нагрева по радиусу и по длине, либо заданная неравномерность теплового поля по длине для градиентного нагрева. В трехфазных УИН длина индуктора методического действия может превышать величину 3 м. Длина слитков может варьироваться в широких пределах. Каждая партия слитков может быть разной длины. Согласно технологическим требованиям перепад температуры по длине загрузки не должен превышать 150 °С. Короткие и длинные слитки должны быть прогреты равномерно, вне зависимости от их расположения в каждой секции индуктора и от интенсивности подачи заготовок в пресс.

2.Установка индукционного нагрева должна обладать высокими энергетическими показателями. При нагреве цилиндрической загрузки в продольном магнитном поле токов промышленной частоты энергетические параметры УИН зависят от диаметра и материала слитков, а также температуры нагрева. Так, например, электрический КПД индуктора при нагреве алюминиевой или медной загрузки диаметром более 50 мм может достигать 40 %, а при нагреве стальной загрузки до 600 град. С – величины 85 %. Конструкция индуктора и схема его включения в каждом случае должна обеспечивать лучшие энергетические показатели.

3.Мощности современных УИН весьма существенны, поэтому установки могут стать причиной несимметричного режима питающей сети, вследствие неравномерного распределения нагрузки по фазам. Особенно сильно искажение симметрии проявляется при однофазном исполнении нагревателей. Поэтому для несимметричной нагрузки необходимо принимать технические решения для ограничения коэффициента несимметрии токов в установленных пределах. Согласно ГОСТ 13109-97 коэффициент несимметрии не должен превышать 4 %.

4.Индукционные установки являются сложным и высокоэнергоемким электротехнологическим оборудованием. Поэтому для повышения надежности УИН необходимо максимальное упрощение ее конструкции. Например, для охлаждения индуктора всегда предпочтительней применение принудительного охлаждения, даже при увеличении единовременных капитальных вложений на изготовление установки. Поэтому следует использовать водяное охлаждение и обеспечить соответствующую конструкцию индукционного нагревателя.

3.Уменьшение длительности нагрева при сохранении приемлемого качества и предотвращении опасности аварийного плавления слитков внутри индуктора – весьма важное требование, обусловленное увеличением производительности установки в целом и повышением ее надежности. При суммарном времени в 250 секунд для одного цикла прессования коротких слитков, сокращение времени нагрева со 160 до 132 секунд приводит к увеличению производительности на 15 %.

Кроме перечисленных требований технологии нагрева и энергетических показателей существуют вопросы, связанные с обеспечением ремонтопригодности, постоянной готовности к работе, рационального конструирования и автоматизации, высоких показателей использования материалов, удовлетворительных санитарно-гигиенических характеристик и др. В настоящей статье рассмотрено решение важнейших вопросов из перечня: повышения качества нагрева, улучшения технических характеристик и энергетических показателей установок индукционного нагрева.

Методы расчета установок индукционного нагрева. Практически общими для всех моделей являются электромагнитные и тепловые процессы. В некоторых случаях есть необходимость, кроме электромагнитных и тепловых процессов, исследовать электрические процессы в силовой электрической схеме электропитания. Математическую модель, позволяющую учитывать физические процессы в разных областях устройства, при сочетании разнородных подходов к построению отдельных модулей (подсистем) будем называть комбинированной моделью. Эта модель создается на базе различных расчетных методов – приближенных, аналитических и численных. Выбор метода зависит от конкретных условий и во многом определяет эффективность модели. Комбинированная модель может быть двухкомпонентой и состоять из трех основных частей (модулей): тепловой; электромагнитный; информационно – логической, - или трехкомпонентной, в которой вместе с блоками двухкомпонентной модели используют модуль электрического расчета. В тепловом, электромагнитным и электрическом модулях производят, расчет соответствующих процессов. Информационно – логический модуль осуществляет ввод и вывод информации, а также взаимодействие остальных частей системы, определяемое конкретной структурой нагревателя и режимом его работы.

При исследовании индукционного нагрева ограничим задачу рассмотрением установившихся электромагнитных и электрических и изменяющихся тепловых процессов, поскольку основную роль играет стационарный режим работы установки. При моделировании нагревателя периодического действия весь процесс нагрева разделяют на временные интервалы. В пределах каждого интервала распределение источников тепла и физические свойства металла считают постоянными. По окончании расчета в логическом модуле системы анализируется полученное температурное поле. Если конечные перепады температуры по радиусу или длине загрузки превышают заданные, изменяют число витков индуктора и его длину, после чего расчет повторяется, пока заданные перепады не будут достигнуты. Из решения электромагнитной задачи определяют источники тепла. Затем производят тепловой расчет одного из слитков по мере продвижения его в индукторе, учитывая условия стационарной теплоотдачи с боковых сторон и теплообмена между торцевыми плоскостями слитков. При передаче распределения источников тепла из модуля расчета магнитного поля учитывают положение слитка в заданном интервале времени. По окончании теплового расчета проверяют соответствие распределения температуры по радиусу выходного слитка требуемого по условиям технологии. В случае несоответствия предусмотрено изменение мощности индуктора или темпа проталкивания слитков. После достижения заданного распределения по радиусу проверяется перепад температуры по длине выходного слитка. Если необходимо, изменяют длину индуктора или положение слитков в нем и расчет повторяется. Когда требуемая равномерность нагрева слитка на выходе достигнута, проверяют соответствие распределения температуры по длине столба слитков принятому в начале расчета. При значительных расхождениях распределение корректируется и расчет повторяется. Предусмотрен расчет температурного поля при транспортировке слитка из нагревателя в пресс.

Методы электромагнитных расчетов индукционных систем. Разнообразие систем индукционного нагрева, не позволяет использовать какой – либо один метод для всех случаев. В большинстве случаев методы расчета являются приближенными. Все приближенные методы расчеты основаны на раздельном определении сопротивлений отдельных участков системы с последующим приближенным учетом конечной длины индуктора и детали и их взаимного расположения. Некоторые из этих методов были предложены еще в 20 – 30-х годах применительно к индукционным плавильным печам. В большинстве случаев индукторы и нагреваемые детали представляют собой системы, имеющие неизменное по длине поперечное сечение той или иной формы. Сопротивления отдельных участков таких систем находят для плоскопараллельного поля (то есть как для отрезков бесконечно длинной системы) и затем пересчитывают (приводят) к параметрам цепи индуктора. Ими являются: активное r2, внутреннее реактивное x2M сопротивление детали и сопротивление xS, обусловленное потоком в зазоре между индуктором и и нагреваемой загрузкой. Активное r1 и реактивное x1M сопротивления индуктирующего провода рассчитывают отдельно и считают независящими от вида нагреваемых изделий. Основное различие многочисленных приближенных методов заключается в способе приведения сопротивлений детали и реактивности рассеяния xS обусловленной зазором, к току короткого индуктора. По этому признаку их можно разделить на следующие группы: методы, основанные на аналогии системы индуктор – деталь двум связанным контурам; метод поправочных коэффициентов; методы, использующие схемы замещения.

Электромагнитный расчет индуктивно-связанных контуров является разделом теории цепей, в котором зачастую подразумевается, что вторичный контур в виде тонкостенного соленоида замкнут на определенное сопротивление нагрузки. В результате оказывается, что сопротивление нагруженного индуктора вообще не зависит от внутреннего реактивного сопротивления x2M, что приводит к значительной ошибке при относительно низких частотах. Расчет по методу связанных контуров приводит даже к качественно ошибочным результатам, так как при этом реактивное сопротивление нагруженного индуктора всегда меньше, чем пустого. Иногда наблюдается обратное, особенно при большой магнитной проницаемости и относительно низких частотах, когда загрузка начинает играть роль магнитопровода. Аналогия системы «индуктор – загрузка» и связанных контуров выполняется лишь для загрузки в виде тонкостенных труб или сплошных немагнитных тел при ярко выраженном поверхностном эффекте, обеспечивая близкое совпадение результатов расчета и опытов.

Значительное распространение получил метод поправочных коэффициентов. Метод дает во многих случаях результаты, близкие к опытным, но практически пригоден лишь для загрузки цилиндрической формы, для которой вычислены поправочные коэффициенты или известны характеристики взаимной индуктивности. Метод, использующий схемы замещения основан на применении схем замещения системы «индуктор – загрузка», и на аналогии внешнего поля нагруженного индуктора полю пустого индуктора. Интегральные параметры элементов определяют из рассмотрения магнитного сопротивления нагруженного индуктора. Расчет дает весьма точные результаты при переходе к бесконечной длине системы и пустому индуктору, и применим для деталей с любыми свойствами (магнитные, немагнитные, двухслойные), а также сложной загрузки (пучок цилиндров, пластин, разрезанная труба и т.д.). Отмеченный метод достаточно прост, поскольку для приведения сопротивлений необходим только хорошо известный поправочный коэффициент k1. Порядок расчета аналогичен для загрузки некругового сечения (овальной, прямоугольной). Расчет интегральных параметров коротких индукторов приближенными методами может привести к значительным ошибкам из-за сильной неоднородности электромагнитного поля в индукторе. Основываясь на вышесказанном можно заключить, что разработка достоверных методов расчета ЭМП приемлемой точности в системе «индуктор – загрузка» является актуальной, поскольку указанная задача не в полной мере решена приближенными методами, отмеченными выше. Расчет ЭМП в осесимметричных системах с переменным сечением или неоднородным по длине и радиусу свойствами целесообразно выполнять численным методом. Для этого все проводящие тела разбивают на отдельные кольца, являющиеся трубками тока. Наибольший интерес представляет применение этого метода для расчета систем, имеющих переменные по длине параметры, таких, как нагреватели методического действия, для непрерывно – последовательного нагрева, а в некоторых случаях и для расчета нагревателей периодического действия.

Перспективным методом исследования индукционных нагревателей является непосредственное численное решение дифференциальных уравнений с учетом конечной длины индуктора. Сравнительно легко это решение получается, если постоянное значение одной из координат описывает границу раздела сред. Расчет входных параметров индуктора производят через ЭДС, наведенную в витках индуктора полем всех токов в системе, то есть методом наведенных ЭДС. Решение дифференциального уравнения двухмерного электромагнитного поля получается в виде рядов или интегралов с бесконечными пределами. При этом вычисление суммы ряда или интеграла в общем виде, обычно, не представляется возможным. Однако применение ЭВМ позволяет составить необходимые таблицы и графики и сделать указанный метод пригодным для практических расчетов. Анализ электромагнитного поля становятся эффективными при реализации численного методов. Например, применение метода дискретизации свойств сред расчетная область, состоящая из кусочно-неоднородных сред заменяется дискретным аналогом, в котором электрические и магнитные свойства сред, а также источники электромагнитного поля сосредоточены в бесконечно тонких слоях. Пространство между слоями заполнено средой относительные магнитная и диэлектрическая проницаемости которой равны нулю. На основе граничных условий, полученных при наличии на границе раздела сред, слоя с физическим свойствами, строится итерационный процесс для определения напряженностей электрического и магнитного полей.

Методы расчета температурного поля в загрузке. Для улучшения качества нагрева и повышения энергетических показателей индукционной установки решающим является выбор приемлемого режима работы нагревателя. Режим выбирают на основе анализа возможных температурно-временных характеристиках процесса нагрева. Указанные характеристики получают по результатам теплового расчета. При таких условиях, повышаются требования к точности расчета и проектирования нагревательных установок. Тепловой расчет должен учитывать ряд факторов, существенно влияющих на температурное поле в загрузке: изменение интенсивности магнитного поля по длине загрузки, наличие тепловых потерь с поверхности заготовки; зависимость теплофизических свойств материала загрузки от температуры; изменение мощности в процессе нагрева, возможность регулирования мощности при управлении скоростью нагрева и другие.

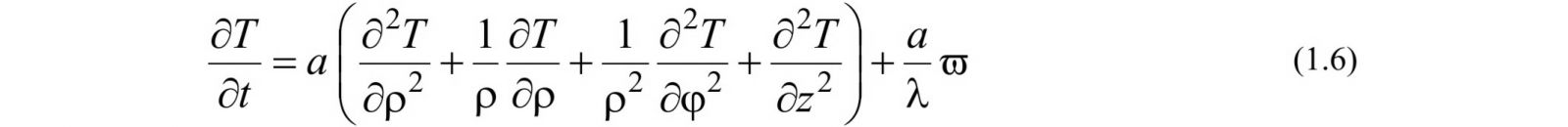

Методы расчета процесса индукционного нагрева основаны на решении дифференциальных уравнений Максвелла и Фурье для электромагнитного и теплового полей соответственно. Распределение температуры во времени описывается уравнением Фурье в цилиндрической системе координат:

где T - температура в точке пространства с координатами r, j, z, достигшая значения за время t, соответственно град.С и с; а - температуропроводность материала в точке пространства с координатами ро, фи, z, м2/c; лямбда - теплопроводность, Вт/(м×град.С); w = f(ро, фи, z) - функция распределения плотности внутренних источников энергии в материале, Вт/м3.

Плотность внутренних источников тепла представляет собой удельную электромагнитную энергию, выделяющуюся в единицу времени в единице объема. В силу наличия поверхностного эффекта распределение внутренних источников резко неоднородное и зависит от электрофизических свойств загрузки, которые изменяются в процессе нагрева.

Инженерные методы расчета процесса нагрева основаны на аналитическом решении уравнения (1.6). При этом весь процесс нагрева разделен на интервалы, в каждом из которых физические свойства загрузки принимают неизменными. Считается, что точность аналитического решения определяется числом взятых интервалов линейности. Однако, на практике, при расчете нагрева неферромагнитной загрузки принимают один интервал линейности, а ферромагнитной загрузки – три: «холодный» режим; промежуточный режим, когда загрузка теряет свои магнитные свойства; «горячий» режим. Поскольку длина загрузки обычно всегда в несколько раз превышает ее диаметр, то считают, что температурное поле в загрузке одномерное и совпадает с полем цилиндра бесконечной длины. Существенным допущением при аналитическом решении является отсутствие теплоотдачи с поверхности загрузки, то есть на поверхности тепловой поток равен нулю.

Для интегрирования нелинейного уравнения теплопроводности различные авторы используют различные методы математической физики. Среди методов наиболее эффективны интегральные преобразования Лапласа, Фурье и Ханкеля, а также метод интегрирования по распределению источников тепла, основанный на применении функции Грина. Решения уравнения теплопроводности для безразмерных чисел подобия сведены в таблицы и широко используются для определения времени нагрева и необходимой полезной удельной мощности. Однако изучение опыта применения различных методов расчета показывает, что инженерные методы позволяют получить приемлемую точность расчета лишь для узкого класса устройств индукционного нагрева и для частных схем включения установок, например для низкотемпературного нагрева неферромагнитной загрузки в индукторе периодического действия. Более точное решение нелинейного уравнения Фурье для широкого класса устройств получают численными методами. Весьма широкое распространение получило решение уравнений Максвелла и Фурье с помощью метода конечных разностей. Оно основано на замене дифференциальных уравнений разностными соотношениями. Учитывая высокую эффективность указанного метода в совместном анализе электромагнитных и тепловых процессов, применим его в комбинированной математической модели.

Методы анализа электрических процессов в схемах силового питания установок индукционного нагрева. Для исследования электрических процессов в схемах индукционных установок используют известные, хорошо автоматизированные методы, наиболее эффективными из которых следует считать топологический анализ при помощи сигнальных графов и узловой анализ. При этом наилучшие результаты дает, метод расширенных узловых уравнений (РУУ), в котором классическая система узловых уравнений расширена, за счет компонентных уравнений ветвей схемы. Именно последний метод является предпочтительным, поскольку, несмотря на большую размерность систем уравнений, свободен от ограничений на типы элементов при формировании математических моделей схем. Он пригоден для анализа установившихся и переходных режимов электрических схем. Кроме того, метод РУУ относительно легко автоматизируется, а его дополнение вычислительными алгоритмами анализа нелинейных цепей, например алгоритмом последовательных приближений или алгоритмом метода Ньютона – Рафсона, позволяет запрограммировать задачу и получить мощный инструмент машинного моделирования режимов практически любых электрических схем.

Особенностью построения алгоритма расчета схем замещения электротехнологических установок в переходном режиме, с использованием специализированного программного обеспечения, следует считать применение в анализе динамических режимов реактивностей дискретных резистивных схем замещения . Использование дискретных моделей индуктивностей и емкостей позволяет реализовать преимущества узлового анализа. Применение в качестве основного расчетного инструмента модифицированного метода узловых потенциалов приводит к формированию больших, слабо заполненных систем алгебраических уравнений. Для эффективного управления вычислительными ресурсами в таком случае прибегают к алгоритмам редукции разреженных матриц. Именно такой подход реализован при построении специализированного программного обеспечения, использованного для расчета режимов УИН и представленного в. В программе машинного моделирования применены алгоритмы оптимального упорядочивания элементов структурно-симметричных матриц, подробно описанные в. Преимущество отдано оптимальному алгоритму Краута программированием задачи LU-разложения в среде Fortran.

Повышения эффективности расчета режимов схем добиваются при введении в программное обеспечения алгоритмов машинного формирования уравнений переменных состояния (УПС). Автоматизация этапов построения и решения уравнений метода переменных состояния позволяет расширить возможности анализа динамических режимов схем в фазовой области. Особенно существенно проявляются достоинства указанного метода при исследовании режимов цепей с нелинейными реактивностями. Это актуально, поскольку изменение индуктивности электротехнологической установки даже в небольшом диапазоне (±15 %) может привести к неверным результатам. Для решения уравнений состояния в запрограммирован алгоритм метода численного интегрирования УПС Адамса–Маултона, часто называемого неявным методом Эйлера. Для автоматического управления шагом численного интегрирования и обеспечения устойчивости в соответствии с рекомендациями предпочтение отдано неявным методам полиномиальной аппроксимации. Использование ПО анализа цепей, построенного на основе перечисленных методов и алгоритмов, позволяет эффективно рассчитать установившийся и переходный режимы индукционной установки по ее схеме замещения. На этапах решения электромагнитной и тепловой задач уточняются интегральные параметры элементов схемы, а также их характерные зависимости во времени.

Применение коммерческих пакетов программ. Коммерческие программы анализа и моделирования полей получили широкое распространение. Можно перечислить самые известные названия программных продуктов подобного назначения – ELCUT, ELTA, UNIVERSAL 2D, ANSYS и др. Не вызывает сомнения, что в основе всех продуктов лежат эффективные вычислительные алгоритмы и сверхмощный математический аппарат. Однако, сравнительный анализ возможностей применения перечисленного программного обеспечения к решению задачи анализа и моделирования режимов индукционных установок сквозного нагрева алюминиевой загрузки в продольном магнитном поле промышленной частоты показывает, что в каждой из систем удается решить локальные исследовательские задачи. Определенные проблемы в применении коммерческих программ возникают не только на этапе «извлечения» результатов проведенного анализа, в приемлемых для дальнейшего использования форматах, но уже на этапах собственно постановки задачи. Это относится к построению моделей многослойных обмоточных структур, к особенностям корректного описания расчетных областей с магнитопроводом (даже при двухмерной постановке). Значительные трудности возникают при построении моделей, учитывающих ослабление поля на стыке обмоток разных фаз.

При количественном определении интегральных резистивных и реактивных параметров схемы замещения УИН в перечисленных программных средах также возникают существенные расхождения, порой достигающие величин 50-100%. Особые затруднения вызывает специфическое условие взаимодействия ПО анализа полей с программами схемотехнического моделирования при построении относительно сложных схем силовых цепей УИН, учитывающих резонансные режимы и перенос мощности между фазами индукционной установки, а также перенос мощности в пределах секции одной фазы. Еще более громоздкой оказывается математическая модель созданная с применением для анализа уравнений цепей математического программного обеспечения MathCAD, MathLAB, Mathematica и др. Если для анализа полевых задач применение подобно программного обеспечения вполне оправдано, то при переходе в область анализа схемотехники УИН, вследствие большого числа схемных решений и многообразия схемных моделей, формирование и решение уравнений локальных схем в таких программных системах теряет практический смысл.

Для исследования режимов схем индукционных установок возможно применение коммерческого программного обеспечения схемотехнического моделирования, например, широко распространенных программных продуктов MicroCAP, Electronic Work Bench и других аналогичных продуктов для графических операционных систем. Нужно заметить, что достоинства и привлекательность этих программ заключены не столько в эффективном математическом аппарате, сколько в наличии развитого интерфейса и библиотек моделей, пригодных для исследования разнообразных типовых устройств. В тоже время в основе ПО лежит однотипный математический аппарат. В таких программах реализованы известные алгоритмы топологического анализа, методы уплотнения разреженных матриц, а также численные методы анализа нелинейностей и численный анализ во временной области. Необходимо заметить, что построение корректных схемных моделей сложных устройств, для их включения в библиотеки моделей коммерческих программ и последующего использования, является здесь самым существенным ограничением. Столь же затруднительно эффективное применение указанного ПО при сопряжении различных продуктов в решении единой цепно-полевой задачи.

В связи с изложенным, представляется, что построение специализированного, авторского программного обеспечения, на основе столь же эффективных математических моделей, методов и алгоритмов, является реальной альтернативой применению коммерческих программных продуктов.

Выводы

1.Инженерные методы расчета электромагнитных и тепловых полей установок индукционного нагрева дают результаты приемлемой точности при анализе простейших однофазных УИН и не пригодны в исследовании многофазных индукционных устройств, в несимметричных режимах их работы, особенно при необходимости совместного анализа процессов в полях и электрических цепях УИН.

2.Существуют многочисленные математические модели и методы анализа электромагнитных и изменяющихся тепловых полей при исследовании весьма сложных индукционных устройств, однако оценка возможности их применения к анализу сквозного индукционного нагрева алюминиевой загрузки в продольном магнитном поле промышленной частоты показала, что нет готовых моделей для совместного анализа размагничивающего эффекта поля на стыке обмоток разных фаз, изменяющегося температурного поля в загрузке и процессов несимметричного переноса мощности между секциями индукторов в силовых цепях многофазных установок.

3.Современное коммерческое программное обеспечение является мощным инструментом машинного анализа, обладает весьма широкими возможностями моделирования. Однако его не следует считать универсальным, поскольку оно не в полной мере учитывает отмеченные особенности математических моделей для многофазных устройств индукционного нагрева в несимметричных режимах. Кроме того, коммерческие пакеты программ выступают как «закрытые» программные продукты высокого уровня, ограничивающие возможности их взаимодействия и сопряжения, хотя бы на уровне передачи данных, применительно к одновременному решению разнородных задач в означенных устройствах.

4.Целесообразно разработать комбинированную математическую модель анализа полей и процессов в цепях, на основе известных, относительно простых и эффективных, преимущественно численных методов анализа. Указанная модель должна обеспечить получение достоверной информации при учете взаимного влияния магнитных и тепловых процессов в электромагнитной системе индукционного нагревателя, и электрических процессов в силовых цепях устройства в любой момент технологического режима.

5.Целесообразно разработать специализированное программное обеспечение для расчета, анализа и моделирования взаимного влияния магнитного и теплового поля УИН, с учетом их воздействия режимов силовых цепей установок индукционного нагрева.

6.На основе комбинированной математической модели, с применением специализированного программного обеспечения возможно исследовать размагничивающий эффект поля на стыках обмоток разных фаз и перенос мощности между секциями индуктора в промышленных установках индукционного сквозного нагрева алюминиевой загрузки в продольном магнитном поле промышленной частоты, с целью повышения качества нагрева заготовок и энергетических показателей УИН.

7.По результатам численных исследований и натурных испытаний установок индукционного нагрева возможно предложить новые научно-технические решения, новые устройства и предложить рекомендации по модернизации существующих устройств с целью повышения их эффективности в целом.

Евгений Бортник, Красноярск, Россия, 2012